CMC - Một polyme công nghiệp quan trọng

CMC còn được gọi là chất tạo đặc, hay phụ gia tạo đặc. Ở dạng dung dịch chúng có độ nhớt cao, khả năng hút nước mạnh, không độc, không gây dị ứng, phân hủy sinh học và được sản xuất với chi phí thấp. Là một dẫn xuất hòa tan trong nước và có độ kết dính, CMC có nhiều ứng dụng khác nhau trong các lĩnh vực: sản xuất giấy, thực phẩm, chất tẩy rửa, mỹ phẩm và dệt… Ở dạng axit (H-CMC) và dạng muối, trong đó phổ biến hơn cả là muối natri (Na-CMC), CMC được dùng để làm chất ổn định và điều chỉnh sự đông kết xi măng, bê tông, giúp tăng khả năng kết dính ban đầu và độ bền của xi măng, vì vậy được ứng dụng rộng rãi trong ngành xây dựng.

CMC còn được sử dụng trong thực phẩm, dược phẩm, mỹ phẩm như là một chất điều chỉnh độ nhớt hoặc chất làm đặc, ổn định nhũ tương. Có rất nhiều sản phẩm trong cuộc sống hàng ngày của chúng ta có thành phần của CMC như kem đánh răng, thuốc nhuận tràng, thuốc nhỏ mắt, bánh mỳ, siro, kem...

Riêng đối với ngành sản xuất gạch men, CMC có tác dụng là chất kết dính các thành phần khoáng vô cơ trong men gạch. Nhờ có chất kết dính này mà quá trình tráng men mới thực hiện được. Ngoài ra CMC còn có tác dụng làm cho men gạch phát triển tốt hơn trên bề mặt và giảm bụi. Thông thường trong quy trình tráng men, CMC được sử dụng từ 0,1 đến 0,5%.

Cho đến nay, dù có nhiều vật liệu polyme mới song việc sản xuất CMC trên thế giới vẫn phát triển mạnh do nó có nhiều ưu điểm: không độc, không gây dị ứng, dễ phân hủy sinh học, chi phí sản xuất thấp. Mặc dù là một sản phẩm thông dụng và thiết yếu với nhiều ngành sản xuất, song ở Việt Nam, CMC chủ yếu vẫn phải nhập từ nước ngoài với số lượng lớn hàng năm.

Hình 1. Chế phẩm CMC ở dạng bột tinh chế.

Ứng dụng công nghệ mới vào sản xuất CMC từ phế phụ phẩm công, nông nghiệp

Việt Nam là nước nông nghiệp, có nền công nghiệp đang phát triển nên hàng năm lượng phế phẩm của ngành nông nghiệp, công nghiệp là rất lớn. Các phế thải nông nghiệp, công nghiệp chủ yếu như bông phế, bã mía, xơ dừa, gỗ… thải ra với số lượng lớn. Hiện nay mỗi năm nước ta có khoảng 1,3 triệu tấn đường được sản xuất, tức khoảng 3 triệu tấn bã mía được thải ra. Lượng bông phế của một nhà máy dệt thải ra khoảng 3 đến 10 tấn mỗi tháng, và đến nay giải pháp xử lý chủ yếu vẫn là đốt.

Nhận thấy tiềm năng trên, Viện Kỹ thuật Hóa học đã đề xuất và được Bộ KH&CN phê duyệt thực hiện dự án “Áp dụng sáng chế số US 8916700B2 không bảo hộ tại Việt Nam để sản xuất Carboxymethyl Cellulose (CMC) từ phế phẩm công nghiệp, nông nghiệp”.

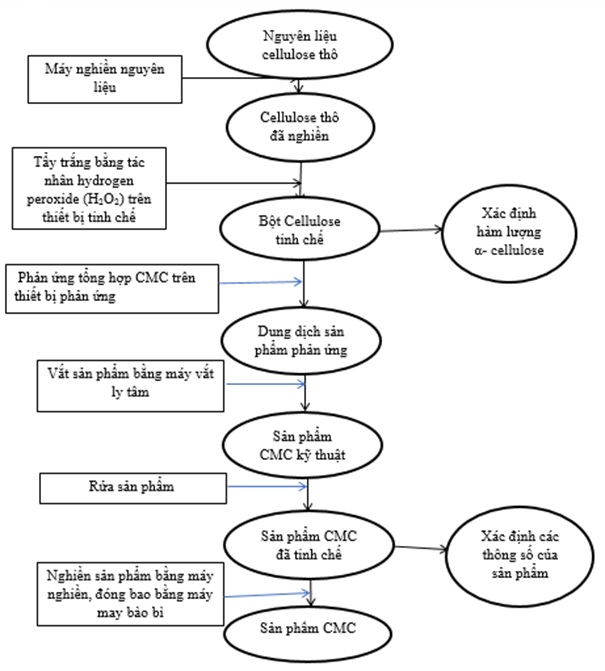

Sau 2 năm triển khai thực hiện (2018-2020), dự án đã hoàn thành tốt các mục tiêu và nội dung đề ra, cụ thể: hoàn thiện dây chuyền công nghệ và quy trình sản xuất CMC (hình 2): các nguyên liệu phế phẩm sẽ được đưa qua máy nghiền và được tẩy trắng bằng một chất oxy hóa dạng lỏng trong suốt, đặc tính nhớt, có các thuộc tính oxy hóa mạnh là Hydrogen Peroxide (H2O2) tạo ra sản phẩm bột Cellulose tinh chế. Với việc sử dụng H2O2, hàm lượng Cellulose tinh khiết đạt 95%, đáp ứng mục đích tổng hợp CMC.

Hình 2. Sơ đồ tổng hợp CMC quy mô công nghiệp.

Bên cạnh hoàn thiện dây chuyền công nghệ và quy trình sản xuất, các nhà nghiên cứu của dự án đã thiết kế chế tạo thành công 2 thiết bị trong dây chuyền sản xuất. Một là thiết bị phản ứng, đóng vai trò quan trọng trong quá trình tạo ra CMC từ phản ứng este hóa Cellulose. Hai là thiết bị thu hồi dung môi mục tiêu để thu hồi, xử lý nước thải, tránh gây ô nhiễm nguồn nước mặt.

Sau khi tạo ra sản phẩm CMC, dự án đã tiến hành thử nghiệm trên men gạch. Mục tiêu của thử nghiệm là tạo ra lớp men gạch chịu được nhiệt độ cao qua các mùa, nâng cao chất lượng sản phẩm gạch men trong nước. Quá trình thử nghiệm theo 3 giai đoạn: 1) Thử nghiệm để tìm ra mức độ thay thế phù hợp với men gạch, đánh giá ảnh hưởng của nhiệt độ đến men gạch; 2) Thử nghiệm CMC trên men gạch ở quy mô Pilot, lượng men thử nghiệm là 150 kg; 3) Sau khi thử nghiệm trên quy mô Pilot thành công, CMC được thử bán công nghiệp với lượng men gạch 2 tấn và tráng men trên dây chuyền sản xuất gạch men. Kết quả cho thấy, sản phẩm gạch men sử dụng CMC của dự án có khả năng chịu lực cao, không bị nứt vỡ khi chịu tải trọng lớn, chịu được nhiệt độ cao ngoài trời, bền với tất cả các mùa trong năm. Sản phẩm có chất lượng tương đương với các sản phẩm gạch men khác trong nước, song giá thấp hơn do không phải sử dụng CMC nhập khẩu.

Hiện tại, nhóm nghiên cứu của dự án đang tiếp tục tiến hành bổ sung về quá trình tạo hạt, nhằm cho ra sản phẩm có tỷ trọng cao hơn, giúp thuận lợi cho quá trình vận chuyển, lưu chứa kho bãi. Đồng thời, xử lý chất thải sau khi chưng cất thu hồi dung môi (dung dịch chứa chủ yếu NaCl). Có thể nói, dự án không chỉ đổi mới sáng tạo trong sản xuất, cho ra đời sản phẩm mang thương hiệu Việt từ nguồn nguyên liệu sẵn có trong nước, mà còn có ý nghĩa quan trọng trong giảm thiểu ô nhiễm môi trường.