Từ bài toán khó

Hệ thống bốc dỡ và vận chuyển than trong nhà máy nhiệt điện đốt than bao gồm: thiết bị bốc dỡ than từ tàu lên cảng, băng tải vận chuyển từ cảng vào nhà kho (trước khi vào nhà kho, than được sàng tuyển phân loại, loại bỏ kim loại), trong nhà kho có các máy đánh đống, máy phá đống, máy trộn. Than chứa trong nhà kho sẽ được băng tải vận chuyển đưa vào két chứa than để đốt trong lò hơi… Hệ thống này đã được nhiều tập đoàn công nghiệp trên thế giới tập trung nghiên cứu như: Mitsubishi Heavy Industries - MHI (Nhật Bản), FAM, FLSmidth, ThyssenKrupp Fördertechni GMBH (Đức), DOOSAN (Hàn Quốc)… Các hãng này đều sở hữu công nghệ riêng trong thiết kế và chế tạo trọn bộ hệ thống bốc dỡ, vận chuyển than cho các ngành công nghiệp như nhiệt điện, xi măng, khai thác than. Một số đơn vị đã từng cung cấp hệ thống bốc dỡ, vận chuyển than cho các công trình công nghiệp trong nước như: FAM tại Nhà máy Nhiệt điện Uông Bí 2, FLSmidth tại Nhà máy Nhiệt điện Vũng Áng 1, MHI tại Nhà máy Nhiệt điện Phú Mỹ 1, Nhiệt điện Ô Môn…

Để tính toán, thiết kế và áp dụng được hệ thống bốc dỡ, vận chuyển than, ngoài việc có kiến thức chuyên môn sâu rộng còn cần một đội ngũ cán bộ kỹ thuật đông đảo, giàu kinh nghiệm trong tích hợp thiết bị đồng bộ và vận hành thực tế hệ thống. Mặc dù đã có một số công ty trong nước được mời tham gia thực hiện dự án với tư cách là nhà thầu phụ để chế tạo các thiết bị do nước ngoài thiết kế như Tổng công ty Lắp máy Việt Nam (LILAMA), Tổng công ty Cơ khí xây dựng (COMA), Tổng công ty Máy và thiết bị công nghiệp (MIE)… Tuy nhiên, việc cung cấp thiết bị của các đơn vị này mới chỉ dừng lại ở các kết cấu thép đơn giản với giá thành rẻ, các công ty sau khi làm xong cũng không học được nhiều về công nghệ thiết kế, chế tạo hệ thống do phía nước ngoài chỉ giao từng cụm bản vẽ riêng biệt cho từng đơn vị mà chưa có sự chuyển giao đồng bộ. Vấn đề cốt lõi của các doanh nghiệp Việt Nam là không làm chủ được thiết kế hệ thống, không làm chủ được việc chế tạo các thiết bị chính như: Shipunloader, Stacker, Reclaimer, hệ thống điện điều khiển…

Đến tự chủ trong thiết kế, chế tạo thiết bị nhiệt điện

Theo Quy hoạch điện VII đã được Thủ tướng Chính phủ phê duyệt tại Quyết định số 1208/QĐ-TTg ngày 21/7/2011, giai đoạn 2011-2030 sẽ có trên 50 nhà máy nhiệt điện than được đầu tư xây dựng với tổng số vốn khoảng 100 tỷ USD, trong đó vốn đầu tư cho phần xây dựng và thiết bị khoảng 60-70 tỷ USD. Đây là cơ hội lớn để phát triển các ngành cơ khí phụ trợ nói chung, cơ khí chế tạo nhiệt điện nói riêng. Để có thể tự chủ trong thiết kế, chế tạo thiết bị nhiệt điện, giảm giá thành đầu tư và tránh lệ thuộc nhà thầu nước ngoài, Thủ tướng Chính phủ đã ban hành Quyết định số 1791/QĐ-TTg ngày 29/11/2012 về “Cơ chế thí điểm thực hiện thiết kế, chế tạo trong nước thiết bị các nhà máy nhiệt điện trong giai đoạn 2012-2025” (Quyết định 1791).

Triển khai thực hiện Quyết định 1791, trên cơ sở đề xuất của các doanh nghiệp, Bộ KH&CN và Bộ Công Thương đã phê duyệt cho một số doanh nghiệp cơ khí trong nước thực hiện Dự án KH&CN “Nghiên cứu làm chủ công nghệ thiết kế, chế tạo và đưa vào vận hành một số hệ thống thiết bị phụ nhà máy nhiệt điện chạy than công suất đến 600 MW” từ 2015-2022 với 12 nhiệm vụ là các đề tài/dự án thành phần nhằm hỗ trợ các doanh nghiệp nghiên cứu hoặc nhận chuyển giao công nghệ làm chủ việc thiết kế, chế tạo các thiết bị nêu trên. Theo đó, NARIME đã được giao thực hiện đề tài “Nghiên cứu, thiết kế, chế tạo, tổ hợp và đưa vào vận hành hệ thống bốc dỡ, vận chuyển than cho nhà máy nhiệt điện đốt than có công suất tổ máy đến khoảng 600 MW”.

Dựa vào tình hình thực tiễn trong nước và kinh nghiệm tích hợp các hệ thống thiết bị đồng bộ trong 60 năm xây dựng và phát triển, các nhà khoa học của NARIME đã có cách tiếp cận sáng tạo để nhận chuyển giao công nghệ, nghiên cứu thiết kế và chế tạo thành công hệ thống bốc dỡ, vận chuyển than cho các nhà máy nhiệt điện than ở Việt Nam. Cách tiếp cận cụ thể của NARIME qua các bước sau: i) Nghiên cứu công nghệ thiết kế, chế tạo các thiết bị chính trong hệ thống bốc dỡ, vận chuyển than từ các tài liệu của các hãng danh tiếng. Nghiên cứu ảnh hưởng của điều kiện làm việc và khí hậu Việt Nam đến tuổi thọ của từng thiết bị; ii) Khảo sát, nghiên cứu các thiết bị chính của hệ thống bốc dỡ, vận chuyển than của các hãng danh tiếng trên thế giới hiện đang được sử dụng tại các nhà máy nhiệt điện Việt Nam (Phả Lại 2, Uông Bí mở rộng 1, Uông Bí mở rộng 2, Hải Phòng, Quảng Ninh, Vũng Áng 1...); iii) Thông qua kết quả đã đạt được ở bước 1 và 2 từng bước làm quen, tiếp thu công nghệ, thiết bị của các nhà cung cấp thiết bị, phương pháp tổ chức thực hiện, các quy phạm và tiêu chuẩn áp dụng..., từ đó có cơ sở để lựa chọn công nghệ, đối tác cung cấp bản quyền thiết kế hệ thống; iv) Phối hợp với nhà thầu nước ngoài thực hiện tính toán, thiết kế cho dự án đầu tiên, tiếp nhận thiết kế qua việc phối hợp thiết kế với họ. Tiến hành thiết kế chi tiết, chế tạo, lắp đặt dưới sự hướng dẫn của chuyên gia nước ngoài. Từng bước giải mã được công tác tính toán, thiết kế, quản lý dự án. Chủ động tiếp cận các nhà thầu phụ cung cấp thiết bị cho hệ thống, tích lũy kinh nghiệm và bí quyết cho riêng mình; v) Tự tính toán, thiết kế các thiết bị chính của hệ thống dưới sự thẩm định của chuyên gia nước ngoài, mua sắm thiết bị, tích hợp hệ thống, thử nghiệm và vận hành hệ thống với sự tư vấn của chuyên gia nước ngoài. Sau đó sẽ tiến hành tự tính toán, thiết kế và tích hợp toàn bộ hệ thống và tích lũy kinh nghiệm, bí quyết để tự thương mại hóa sản phẩm.

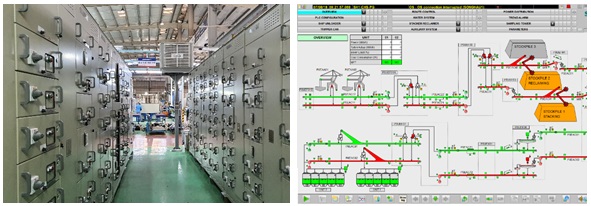

Sau hơn 5 năm triển khai thực hiện, các nhà khoa học của NARIME đã thiết kế cơ sở và chi tiết toàn bộ hệ thống bốc dỡ, vận chuyển than. Đã thiết kế thành công máy bốc dỡ than (CSU) công suất 850 tấn/h; máy đánh đống, phá đống công suất 850 tấn/h; hệ thống băng tải với năng suất vận chuyển 1.700 tấn/h; hệ thống máy nghiền, sàng than công suất 500 tấn/h; hệ thống cân băng tải; các máy tuyển từ, máy phát hiện kim loại; hệ thống máy lấy mẫu tự động; hệ thống điện, điều khiển; hệ thống dập bụi, cung cấp nước, cung cấp khí; các hệ thống thiết bị phụ đi kèm đồng bộ khác…

Hệ thống điện, điều khiển cho hệ thống bốc dỡ, vận chuyển than.

Thay lời kết

Với việc thực hiện đề tài, lần đầu tiên Việt Nam đã nghiên cứu, thiết kế, chế tạo, tích hợp và đưa vào vận hành thành công hệ thống bốc dỡ, vận chuyển than cho nhà máy nhiệt điện đốt than công suất tổ máy đến 600 MW, góp phần nâng cao tỷ trọng nội địa hoá, giảm giá thành sản phẩm. Đặc biệt, hệ thống bốc dỡ, vận chuyển than được thiết kế, chế tạo, theo các tiêu chuẩn quốc tế với yêu cầu cao. Hiện tại, hệ thống này đang được áp dụng rất hiệu quả ở Nhà máy Nhiệt điện Sông Hậu 1 (Dự án Nhà máy Nhiệt điện Sông Hậu 1 có công suất lắp đặt 1.200 MW, bao gồm 2 tổ máy. Nhà máy sử dụng công nghệ lò hơi kiểu lò than phun thông số siêu tới hạn, trực lưu, đốt trực tiếp, quá nhiệt trung gian 1 lần, sử dụng công nghệ vòi đốt giảm phát thải NOx; tua bin kiểu ngưng hơi truyền thống, quá nhiệt trung gian 1 cấp, trích hơi gia nhiệt nước cấp, thông số hơi đầu vào siêu tới hạn. Khi cả 2 tổ máy đi vào hoạt động, Nhà máy sẽ cung cấp vào lưới điện quốc gia khoảng 7,8 tỷ kWh/năm, góp phần đảm bảo an ninh năng lượng quốc gia và phát triển kinh tế khu vực Đồng bằng sông Cửu Long nói chung, tỉnh Hậu Giang nói riêng).

Hệ thống bốc dỡ, vận chuyển than tại Nhà máy Nhiệt điện Sông Hậu 1.

Tiếp nối thành công trong việc triển khai chương trình nội địa hóa hệ thống bốc dỡ, vận chuyển than cho Nhà máy Nhiệt điện Sông Hậu 1, NARIME đang đầu tư mạnh mẽ và toàn diện cho công tác nghiên cứu nội địa hóa và làm chủ công tác nội địa hóa hệ thống thiết bị không những cho các nhà máy nhiệt điện sắp xây dựng trong thời gian tới mà còn đầu tư nghiên cứu, nâng cấp hệ thống cho các nhà máy điện đã và đang vận hành.