Mở đầu

Hiện nay, ở Việt Nam, nhiều doanh nghiệp đã chuyển hướng sang sản xuất, lắp ráp xe điện, trong đó có xe máy điện, do tỷ lệ phát thải CO2 của xe máy điện chỉ bằng 75% so với xe máy xăng. Sản xuất, lắp ráp xe máy điện là ngành nghề kinh doanh có điều kiện, đòi hỏi các doanh nghiệp phải có nhà xưởng được đánh giá chất lượng sản phẩm COP (Certificate of Product) và có đủ các thiết bị hoặc dây chuyền kiểm tra phù hợp với tiêu chuẩn của Cục Đăng kiểm Việt Nam. Các thông số của xe máy điện bắt buộc phải kiểm tra bao gồm: trọng lượng bánh trước, trọng lượng bánh sau, lực phanh bánh trước, lực phanh bánh sau, công tơ mét, độ không trùng vết bánh, đèn xe (độ chụm, cường độ chiếu sáng), khí thải, độ ồn và âm lượng còi xe trước khi xuất xưởng.

Đặc điểm chung của các dây chuyền đăng kiểm đang sử dụng trong nhiều doanh nghiệp sản xuất, lắp ráp xe máy và xe máy điện hiện nay là được ghép nối từ các bệ kiểm tra độc lập. Mặc dù tách biệt các bệ kiểm tra độc lập sẽ đẩy nhanh tốc độ kiểm tra, song vì không có sự liên kết hệ thống nên việc báo cáo kết quả trong một phiếu xuất xưởng không thể thực hiện được. Quy trình kiểm tra thực hiện ở chế độ nhân công mà không tự động đánh giá kết quả kiểm tra theo hệ thống.

Hệ SCADA kiểm tra xe máy điện xuất xưởng

SCADA (Supervisory Control and Data Acquisition) là một hệ thống hỗ trợ quá trình điều khiển giám sát và thu thập dữ liệu từ xa. Hệ thống này giúp doanh nghiệp thu thập, quản lý dữ liệu, tương tác và kiểm soát hoạt động của các loại máy móc, thiết bị như van, máy bơm, quạt hút, cảm biến, cũng như lưu trữ mọi thông tin vào tệp tin trên máy tính; nhờ đó doanh nghiệp có thể nâng cao năng suất, cải thiện chất lượng sản phẩm, giảm chi phí vận hành và bảo trì. Trong hệ SCADA, việc kết nối giữa giao diện người máy (HMI - Human Machine Interface) và các thiết bị phần cứng công nghiệp như PLC (Programming Logic Controller) có thể thực hiện nhờ OPC - một chuẩn giao diện phần mềm cho phép các chương trình Windows giao tiếp được với các thiết bị hiện trường. OPC chính là một kiểu kiến trúc liên kết các đối tượng phân tán (phần mềm) trong tự động hóa quá trình công nghiệp.

Để thực thi phần mềm cho hệ SCADA, nhóm thiết kế của Viện Tự động hóa Kỹ thuật quân sự đã thực hiện 5 bước sau: 1) Thống kê các đầu vào/ra (I/O) của thiết bị kết nối với PLC của Hãng Delta; 2) Lập trình cho PLC, thực hiện các chức năng đo lường, điều khiển theo quy trình công nghệ kiểm tra đầu cuối; 3) Thiết kế giao diện HMI nhờ công cụ WinCC Flexible của Hãng Siemens; 4) Tạo bảng liên kết giữa các biến sử dụng với các thẻ tương ứng trên OPC Server của Hãng KEPware Ex; 5) Kết nối giữa WinCC Flexible và PLC thông qua OPC Server, xây dựng phần mềm SCADA phù hợp với yêu cầu của nhà sản xuất, lắp ráp xe máy điện.

Trong quá trình thiết kế HMI, nhóm thực hiện đã phối hợp với đơn vị sử dụng để đưa ra giao diện trực quan, đủ thao tác, thân thiện và phù hợp với yêu cầu đặt ra. Phần mềm SCADA có giao diện tiếng Việt, đảm bảo tính đặc thù của đơn vị sản xuất và trình độ sử dụng của công nhân. OPC Server KEPware tích hợp giao thức truyền thông Modbus RTU không chỉ cho phép các SCADA/HMI giao tiếp với các PLC của Hãng Delta mà còn có thể giao tiếp với PLC của các hãng khác. Lúc này OPC đóng vai trò là trung gian hay thông dịch viên giúp các hệ thống SCADA/HMI chuyển đổi các yêu cầu đọc ghi dữ liệu chung thành các yêu cầu đọc ghi dữ liệu đúng với chuẩn giao thức truyền thông của thiết bị.

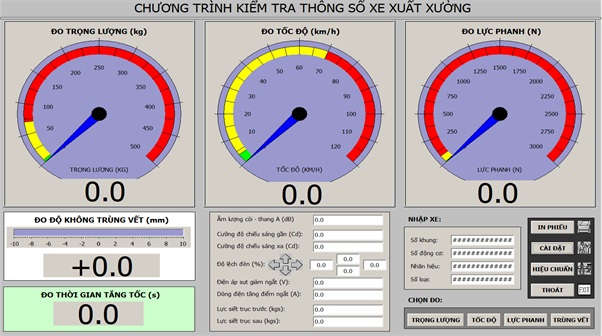

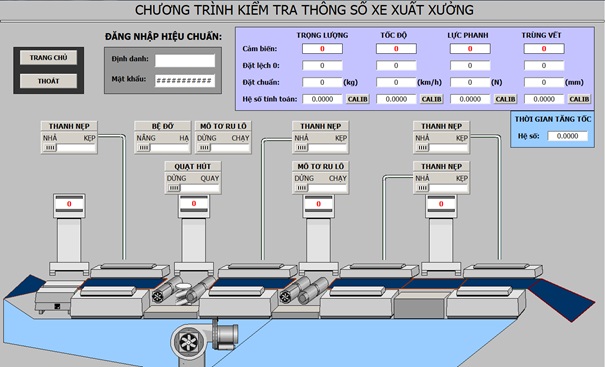

Một số hình ảnh của hệ SCADA thể hiện trên hình 1 và hình 2.

Hình 1. Giao diện chính của phần mềm SCADA.

Hình 1 thể hiện giao diện chính của phần mềm, cho phép nhập thông tin đầu vào của xe đăng kiểm (số khung, số động cơ, nhãn hiệu, số loại); cài đặt thông số của dây chuyền và các thiết bị điện liên quan; định kỳ hiệu chuẩn phép đo; tự động đo và xử lý kết quả đo; tự động kiểm tra và in phiếu kiểm tra xuất xưởng. Người sử dụng có thể ghi lại giá trị thông số của các thiết bị kiểm tra độc lập như đèn pha, độ ồn (còi xe), điện áp sụt giảm ngắt và dòng điện tăng điểm ngắt để nhập vào giao diện này, sau đó nhúng vào phiếu kiểm tra xuất xưởng.

Hình 2 mô phỏng quá trình hoạt động của dây chuyền, kiểm tra thiết bị và thực hiện định kỳ hiệu chuẩn. Nhờ giao diện này, người sử dụng có thể tương tác trực tiếp với từng thiết bị phần cứng tại hiện trường như mô tơ, van điện khí, xy lanh, quạt hút, các cảm biến báo nhận, công tắc hành trình và cảm biến đo lường để kiểm tra hoạt động của từng thiết bị. Khi được phép truy cập hiệu chuẩn thông qua đăng nhập, người sử dụng sẽ thực hiện quá trình hiệu chuẩn trọng lượng, lực phanh, tốc độ và độ không trùng vết bánh xe. Tất cả các hệ số hiệu chuẩn đều được tự động tính toán và lưu lại để sử dụng trong quá trình hoạt động.

Hình 2. Giao diện mô phỏng và hiệu chuẩn dây chuyền.

Sau quá trình đo lường, dữ liệu được tính toán và so sánh với tiêu chuẩn để đánh giá thông số xe đạt hay không đạt, kết luận xe máy đó có đủ điều kiện xuất xưởng hay không. Hệ SCADA này đã được ứng dụng tại một số đơn vị như Công ty Cổ phần xe điện Hà Tĩnh, Công ty TNHH ST Motor Việt Nam, Công ty Cổ phần SUMOTOR. Đặc biệt, trong năm 2021, hệ SCADA đã được triển khai tại Công ty TNHH Cơ giới Thiên Nga - một doanh nghiệp hàng đầu trong thị trường sản xuất và lắp ráp xe đạp điện, xe máy điện. Các hệ thống đều hoạt động tốt, được Cục Đăng kiểm Việt Nam kiểm chuẩn, dán tem chứng nhận.

Kết luận

Hệ SCADA dùng cho quá trình kiểm tra xe máy điện được xây dựng trên cơ sở OPC Server và PLC đã ghép nối các bệ kiểm tra độc lập thành hệ thống, tự động đánh giá và kết xuất kết quả kiểm tra trong một phiếu xuất xưởng hoàn chỉnh. Nhờ có OPC Server, phần cứng và kết nối phần cứng của các nhà cung cấp khác nhau đều có thể tích hợp tạo thành một chỉnh thể thống nhất. Hệ SCADA hiện đã được ứng dụng trong nhiều doanh nghiệp sản xuất, lắp ráp xe máy điện trong nước, mang lại hiệu quả thiết thực. Ngoài dây chuyền kiểm tra xe máy điện, giải pháp trên cũng có thể áp dụng cho các dây chuyền sản xuất công nghiệp khác.

TÀI LIỆU THAM KHẢO

1. Bộ Giao thông vận tải (2012), Quy định về kiểm tra chất lượng an toàn kỹ thuật và bảo vệ môi trường trong sản xuất, lắp ráp xe mô tô, xe gắn máy, Thông tư 45/2012/TT-BGTVT.

2. Lê Ngọc Bích, Trần Thu Hà, Phạm Quang Huy (2016), Điều khiển và giám sát với PLC Omron & WinCC, NXB Bách khoa Hà Nội.

3. Frank Iwanitz, Jurgen Lange (2001), OLE for Process Control, Huthig Gmbh Heidelberg, Germany.

4. Isaías González, Antonio José Calderón, Antonio Javier Barragán, José Manuel Andújar (2017), “Integration of sensors, controllers and instruments using a novel OPC architecture”, Sensors, 17, Article ID.1512.