Hệ thống mô hình thực hành quản lý sản xuất MES, tự động hóa trong nhà máy thông minh và mô phỏng số phục vụ nghiên cứu và đào tạo

Mô hình thực hành tích hợp giữa phần cứng tự động hóa, phần mềm quản lý sản xuất và công nghệ mô phỏng số (Digital Twin) không chỉ giúp tiếp cận sát thực tế sản xuất hiện đại, mà còn tạo nền tảng hiệu quả cho nghiên cứu, đào tạo và phát triển nguồn nhân lực chất lượng cao trong kỷ nguyên số.

Trong bối cảnh Cách mạng công nghiệp lần thứ tư đang diễn ra mạnh mẽ, chuyển đổi số trong lĩnh vực sản xuất công nghiệp không còn là xu hướng mang tính định hướng dài hạn mà đã trở thành yêu cầu cấp thiết đối với doanh nghiệp, cơ sở nghiên cứu và các cơ sở đào tạo kỹ thuật. Trọng tâm của chuyển đổi số trong sản xuất là sự tích hợp chặt chẽ giữa công nghệ tự động hóa, hệ thống quản lý sản xuất (Manufacturing Execution System -MES), quản lý vòng đời sản phẩm (Product Lifecycle Management - PLM) và mô phỏng số (Digital Twin).

Xuất phát từ nhu cầu nghiên cứu, đào tạo và thực hành tiếp cận mô hình nhà máy thông minh sát với thực tế sản xuất, Phòng Tự động hóa - Viện Vật lý đã nghiên cứu, xây dựng hệ thống MES kết hợp tự động hóa và mô phỏng số, tạo nên một mô hình “nhà máy thông minh thu nhỏ” phục vụ hiệu quả cho nghiên cứu khoa học và đào tạo nguồn nhân lực chất lượng cao trong lĩnh vực công nghiệp 4.0.

Kiến trúc tổng thể của nhà máy thông minh trong công nghiệp 4.0

Theo mô hình chuẩn của công nghiệp 4.0, cấu trúc quản lý và điều hành sản xuất của một doanh nghiệp hay nhà máy thông minh được tổ chức theo nhiều lớp, từ cấp thiết bị vật lý đến cấp hoạch định chiến lược. Cụ thể gồm bốn cấp chính:

Cấp thấp nhất (Level 1) là lớp thiết bị vật lý, bao gồm máy móc, cảm biến, cơ cấu chấp hành và các thiết bị công nghệ trực tiếp tham gia vào quá trình sản xuất. Các cảm biến thông minh (smart sensor) ở cấp này đều có khả năng kết nối mạng, cho phép thu thập dữ liệu theo thời gian thực.

Cấp điều khiển - giám sát (Level 2) bao gồm các hệ thống PLC, HMI, SCADA và các bộ điều khiển phân tán. Cấp này đảm nhiệm chức năng điều khiển trực tiếp dây chuyền, giám sát trạng thái thiết bị, thu thập dữ liệu vận hành và phát hiện sự cố.

Cấp quản lý sản xuất (Level 3) là nơi MES và PLM giữ vai trò trung tâm. MES đảm nhiệm điều hành, giám sát và tối ưu hóa quá trình sản xuất theo kế hoạch; trong khi PLM quản lý toàn bộ vòng đời sản phẩm từ thiết kế, sản xuất đến dịch vụ và bảo trì.

Cấp cao nhất (Level 4) là cấp hoạch định doanh nghiệp với các hệ thống ERP, SCM, đảm nhiệm lập kế hoạch, quản lý tài nguyên, tài chính, nhân sự và chuỗi cung ứng.

Việc xây dựng mô hình thực hành tích hợp đầy đủ các lớp này giúp người học và nhà nghiên cứu có cái nhìn toàn diện về hoạt động của nhà máy thông minh trong thực tế.

Vai trò của MES và PLM trong quản lý sản xuất hiện đại

Trong nhà máy thông minh, MES được xem là “trái tim” của hệ thống vận hành sản xuất. MES đóng vai trò cầu nối giữa lớp hoạch định (ERP) và lớp điều khiển (PLC/SCADA), đảm bảo sự liên thông dữ liệu và điều hành sản xuất theo thời gian thực. Hệ thống MES cho phép theo dõi tiến độ sản xuất, quản lý nguyên vật liệu, truy xuất nguồn gốc sản phẩm, giám sát hiệu suất thiết bị và hỗ trợ ra quyết định.

Song song với MES, hệ thống PLM đảm nhiệm quản lý dữ liệu và quy trình xuyên suốt vòng đời sản phẩm. PLM cho phép quản lý đồng bộ các loại dữ liệu từ thiết kế 2D, 3D, mô phỏng, tài liệu kỹ thuật đến hồ sơ sản xuất và dịch vụ hậu mãi. Trong mô hình được xây dựng, phần mềm Teamcenter được sử dụng để triển khai PLM, giúp số hóa toàn bộ dữ liệu sản phẩm và tạo môi trường làm việc thống nhất cho nghiên cứu và đào tạo.

Trọng tâm của mô hình thực hành là hệ thống sản xuất linh hoạt MPS (Modular Production System), một dây chuyền sản xuất thu nhỏ được cấu thành từ nhiều trạm độc lập nhưng liên kết chặt chẽ với nhau. Hệ thống MPS được chia thành hai hệ, sử dụng các bộ điều khiển PLC S7-1500 của Siemens, kết nối qua mạng TCP/IP tới phòng điều khiển trung tâm.

Hệ thống MPS bao gồm sáu trạm chính: trạm cấp phôi, trạm vận chuyển khớp quay, trạm gia công, trạm vận chuyển đĩa quay, trạm phân loại và trạm lưu trữ sản phẩm. Mỗi trạm đảm nhiệm một công đoạn cụ thể trong chuỗi sản xuất, sử dụng kết hợp các công nghệ điện - khí nén - cơ khí - cảm biến - điều khiển số.

Cấu trúc này giúp mô phỏng gần như đầy đủ một dây chuyền sản xuất công nghiệp thực tế, cho phép người học tiếp cận trực tiếp với các quy trình công nghệ, logic điều khiển và phương thức tổ chức sản xuất hiện đại.

Mô phỏng số và Digital Twin trong nhà máy thông minh

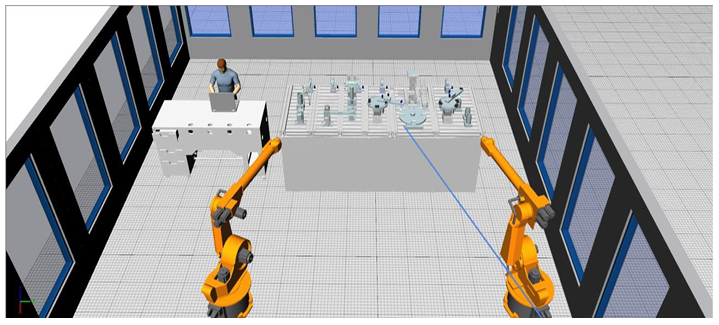

Một điểm nổi bật của hệ thống là sự tích hợp giữa phần cứng thực tế và mô phỏng số theo mô hình Digital Twin. Digital Twin là bản sao số của đối tượng vật lý, cho phép đồng bộ hóa trạng thái giữa không gian thực và không gian ảo thông qua luồng dữ liệu liên tục.

Trong mô hình này, phần mềm Siemens Tecnomatix Plant Simulation được sử dụng để xây dựng mô hình mô phỏng 2D và 3D của hệ thống MPS. Plant Simulation cho phép mô hình hóa chi tiết từng cảm biến, cơ cấu chuyển động và quy trình sản xuất, đồng thời hỗ trợ phân tích nút thắt cổ chai, tối ưu hóa quy trình và đánh giá các kịch bản sản xuất khác nhau mà không ảnh hưởng đến hệ thống thực tế.

Việc kết hợp Plant Simulation với PLCSIM Advanced cho phép tạo ra PLC ảo thay thế PLC vật lý trong giai đoạn lập trình và kiểm thử. Tín hiệu điều khiển được trao đổi hai chiều giữa mô hình ảo và chương trình PLC, giúp rút ngắn thời gian thử nghiệm, giảm rủi ro và chi phí triển khai.

Giá trị của mô hình đối với nghiên cứu khoa học

Đối với hoạt động nghiên cứu, hệ thống mô hình nhà máy thông minh cho phép thử nghiệm các giải pháp tự động hóa, quản lý sản xuất và chuyển đổi số trong môi trường kiểm soát. Các nhà nghiên cứu có thể phân tích dữ liệu sản xuất, đánh giá hiệu suất hệ thống, nghiên cứu tích hợp IoT, Big Data, AI và các thuật toán tối ưu hóa mà không làm gián đoạn hoạt động sản xuất thực.

Ngoài ra, mô hình còn là nền tảng để phát triển, thử nghiệm các phần mềm MES, PLM, ERP nội địa, góp phần thúc đẩy năng lực làm chủ công nghệ và giảm phụ thuộc vào giải pháp nước ngoài.

Vai trò của mô hình trong đào tạo nguồn nhân lực công nghiệp 4.0

Trong đào tạo, mô hình nhà máy thông minh mang lại giá trị đặc biệt quan trọng. Người học không chỉ tiếp cận kiến thức lý thuyết mà còn được thực hành trực tiếp trên hệ thống tích hợp đầy đủ từ cảm biến, PLC, SCADA đến MES, PLM và Digital Twin. Điều này giúp hình thành tư duy hệ thống, hiểu rõ mối liên kết giữa các lớp trong nhà máy hiện đại.

Thông qua mô hình, học viên có thể rèn luyện nhiều nhóm kỹ năng như: Lập trình PLC, thiết kế SCADA, quản lý dữ liệu sản xuất, mô phỏng số, phân tích dữ liệu, tích hợp IoT và ứng dụng trí tuệ nhân tạo trong sản xuất. Đây là những năng lực cốt lõi của nguồn nhân lực công nghiệp trong kỷ nguyên số.

Hệ thống mô hình thực hành quản lý sản xuất MES, tự động hóa trong nhà máy thông minh và mô phỏng số là một giải pháp toàn diện, kết hợp hài hòa giữa phần cứng thực tế và mô phỏng số, giữa nghiên cứu khoa học và đào tạo ứng dụng.

Mô hình không chỉ góp phần nâng cao chất lượng đào tạo, nghiên cứu trong lĩnh vực tự động hóa và chuyển đổi số mà còn tạo tiền đề quan trọng để doanh nghiệp Việt Nam tiếp cận, triển khai và làm chủ các công nghệ cốt lõi của công nghiệp 4.0./.